現地を見る前に,電話があっただけで建物のイメージが湧いてきてしまうのは,設計禁断症状とでもいうべきかもしれないが,とにかく電話→イメージ→現地,という順でことは運んで,98年6月21日に大嶋信道と一緒に羽田から大島に飛び,工場を見た。そして工場の外壁が,建築史の常識をせせら笑うようなイイカゲンなナマコ壁になっていて感銘を受けた一件は,すでに第1回目にも書いたが,工場の肝心の内容,機能についてはまだ触れていない。

で,今回はそのあたりについて述べたい。

建物の設計にあたっては,

求められる機能や設備についてちゃんと認識することが大事である。

いまさらそんなことをいってどういうつもりかと吾ながら思うのだが,自分のこれまでの失敗にかんがみてそう言わざるを得ないのである。

これまで近日発表予定作を含め7作を仕上げているが,機能上の失敗がなかった例の方が少ない。処女作の史料館では湿気がこもってしまい,解決に時間を要し,その間,市議会で質問があった,と役所の担当者からぼやかれた。4作目の美術館では,オープンの日に主展示室のトップライトから雨がしたたってあたふたした。

どうしてそうなってしまうのか。わが身を例に考えてみると,電話→イメージ,のあたりに理由があるようだ。どうしてもイメージが先行してしまう。電話→イメージ,の後に現地・機能・技術がガッチリ後を追い,ふたたびイメージにフィードバックするなら構わないだろうが,しかし現実には,イメージが機能・技術を置き去りにしてどんどん先に進んでしまい,結局,失敗に行き着く。

文章においてそういう失敗の体験はないのに,設計には反省が付きものなのはどうしてなのかと考えてみると,この先駆的イメージの足の早さに原因があるように思う。すでに述べたように文章を書くというのは人間の脳にとって負担であり,締切りを延ばしたいと常に願うほど足は遅いから,何かを置き去りにして突っ走るなんて恐れはない。俊足のイメージと鈍足の文章。この差は,大げさに言うなら人間の脳が,世界の認識にあたり,イメージを好み,文章という論理的領分を苦手とすることに起因するのではあるまいか。

イメージというものは,とにかくどんどんふくらみ,どんどん先走り,イメージを実現可能にしてくれるはずの物ども事どもを置いてけぼりにする困った性分の持ち主なのである。

このことを7作の経験のなかでいちおう学んだので,谷口酒造の工場訪問に先立ち,何かいい参考書はないかと探してみた。しかし,焼酎工場の平面計画や設備を論じた本も実例集もないし,もしあっても,たった一人で全工程をやる場合の傾向と対策は無視されているにちがいない。『一人親方焼酎醸造必勝法』は,今度の仕事がうまくいったあかつきに,谷口氏が書くしかあるまい。

醸造必勝法の五文字を書いたとたん,こぼれるように思い出したが,谷口氏が一人で作る焼酎の味について,前々回,「本人は自信を持っているようだが下戸の私には分からない」と書いた。書いた後,発注者の仕事のレベルについてそういう突き放したような書き方は設計者としていかがなものかと反省し,谷口酒造の<御神火>を飲んだことがあり,かつ酒の味に経験の深い赤瀬川原平氏にたずねてみた。答えは「そうとうのものと思います」だった。谷口氏本人は「日本一といわれる南九州のものと飲みくらべて,負けているとは思えなかった」と言うが,そこまで言えるかどうかは今度の仕事が完成した後の楽しみに置いとくとしても,「そうとうのもの」らしいのは確かなようなのである。本当にそうとうなものなのに世間に知られていないとしたら,一人親方ゆえに生産量が少なく,ほとんど島内で消費され,わずかに余った分も島外の特定の顧客に送られて終わる,という事情があるのだろう。

今度の仕事が完成して生産量が増えれば島外での客観的評価も定まる,と設計者としては思いたいのだが,残念ながらそうはいかないことがあらかじめ分かっている。今度作るのは,工場の本体じゃなくて,谷口夫人の事務,本人の書斎,商品展示の三機能を納める空間なのだ。工場は基本的に昔のままで,生産量に大きな変化はない,と聞いている。

工場は昔のまま,と聞いていても,その中で何がどうなされているのか知らないわけにはいかない。胴体の中味を知らずに頭だけ設計するような真似はできないし,それともうひとつ,一人親方の肉体労働のキツサについては,設計の話がある前からしばしば聞いており,建築的工夫で改善できないともかぎらない。

都会の大工場ならいざ知らず,地方の片田舎の小規模工場なんかでは,そうとう非合理的な昔ながらの配置が平然となされていたりする。そういう場合には,私たちが学校で習った例の“動線計画”が威力を発揮する。時代の先端相手に今さら二十世紀前半機能主義の動線計画でもないが,時代の後端やハズレについては検討する価値はある。

学校で習った動線の考え方が役立った面白い先例を私は一つ知っているから,紹介しよう。

昭和初期のことである。モダニズムの建築運動体として知られる創宇社のメンバーの今泉善一さんから聞いたことだが,彼は,当時非合法化されていた共産党の活動家でもあって,警察に追われて地下にもぐり,活動資金を得ようと銀行ギャングをやり,治安維持法違反で捕まり,結局,15年間を小菅刑務所で過ごすことになる。刑務所暮らしといってもただじっとしているわけではなくて,朝起きて朝食が終わると,刑務所内の工場に働きに出る。たいていは印刷とか木工とかの工場で,今泉さんは建築家だったから木工工場で働くことになった。一品製造の高級家具なんかじゃなくて,学校用の机やイスのようなのを大量生産するのだが,しかし,その作り方は一品生産と同様で,あっちでゴソゴソ,こっちでゴソゴソ,数人が一つ品に取り組んで作っている。能率は悪いし,製品はグループごとにちがってしまう。

こうした様子を前にして今泉さんの頭の中の動線計画が目をさました。家具製造の手順,機能を分析し,物の流れと人の動きの関係を跡づけ,そうした調査分析に基づいて,より合理的な配置計画を提案した。看守はびっくりしたようだが,刑務所側は検討し,今泉案は実行に移され,おおいに成果はあがり,小菅産の量産家具はその均質性,納入スピードにおいて好評をはくするようになる。とうぜん今泉さん本人にもいいことがあって,政治犯だから15年の刑期は短縮されないものの,木工の役に立つとの名目で刑務所側が建築雑誌各誌を定期購読してくれるようになり,獄中にいても昭和10年代の日本のモダニズムの動きに遅れずにすんだ。そしておつとめを終えてシャバに出たのが昭和19年。戦争のドン底。前川國男が拾ってくれて,15年のブランクにもかかわらず,建築界に復帰することができた。

何が身を助けるか分からない。

さて,一人親方焼酎工場の機能と設備のあり方について参考になるような本はないから,工場の中を見てあれこれ考えるしかない。

目の前の工場は大きくいうと左右二棟に分かれている。左手の特殊ナマコ壁のが貯蔵庫昔でいう酒倉。前庭をはさんで右手のペラペラのトタン張りのが醸造場つまり酒造りの中核部分。建築的にいうと,中核の醸造場の方が安普請で,貯蔵場の方が立派ということになり,解せない。

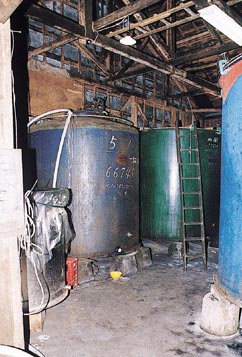

まず,貯蔵の方から見せてもらう。中は暗く,天井は高い。うす暗い空間に大きな貯蔵用のカメというか水槽というかホーロー製タンクがところ狭しと並んでいる。その数15。木の桶がヅラリの光景を想像していたから,ちょっと残念。タンクの並ぶ光景は,予想に反しひいき目にみてもそう味のあるもんでないし,どちらかというとウスヨゴレた印象。これをそのまま島外からのお客さんにお見せして,はたして“一人親方手作り焼酎”のイメージは向上するんだろうか。男ヤモメにカビが吹いたようで,逆効果ではあるまいか。古びた味,使い込んだ味,を外部の人に分かるように見せるには,何かもうひとつ,古びて使い込んだだけとは別の視覚的印象を加味しないといけない。

やや古びたホーローの肌はなかなかの味を出しているし,柱や梁の木もいい。一度,ちゃんと掃除し,後に付加されたあれこれを取っ払い,蛍光灯を電灯に変え,床を粗くざっと磨けば,なんとかなるだろう。

貯蔵庫に求められる機能を聞くと,あまり暑くなると変質するから困る。醸造場の方は冬の仕事だから温度調整は心配ない。これで分かった。ナマコ壁を貯蔵庫の方に使ったのは夏の暑さを防ぐためだったんじゃなかろうか。土を裏込めされていない特殊ナマコ壁がはたして断熱性に優れるものかどうか,遠赤外線を考えると逆効果とも思えるが,視覚的にはナマコ壁の断熱性は高い。

つづいて醸造場。建築的にはペラペラのトタン張りで,おまけに屋根はコールタール塗り。なつかしいというか早く忘れたいというか。中は貯蔵場とうってかわって明るく清潔感いっぱいなのだが,物の配置のゴチャゴチャ感は否めない。

風呂上がりの男ヤモメというか。

貯蔵庫とちがい機能は多くあり,まず原料の麦を搬入し,洗浄とふかしを一つ機械で行い,その後,麹菌をつけて麹室に移し入れる。そこで24時間おき,ステンレスの発酵タンクに移し入れる。ここまでを一手順で済ませた後,発酵を待つことおよそ17日。発酵がいいところまで行ったのを見計って,発酵タンクから蒸留器に移し入れ,酒気を分離抽出する。

この蒸留器の姿はすばらしい。工場内の他の機械や諸容器は家庭の台所の諸物を巨大化したにすぎないのに,こいつだけは日常の延長とは別の特殊世界からの使者の面構えがある。醸造という神秘的世界,目に見えない力によって麦をアルコールなる幻覚性飲料に変える神秘の世界の器にふさわしく,すべてステンレス製でおまけにトボケたように口が伸びる。

ハキダメにツルというか。

蒸留器の口先からしたたる焼酎を向かいの貯蔵庫のタンクに移し入れれば一段落。後は熟成させながら,少しずつビン詰めして出荷する。

醸造タンクは1000リットルが10本あり,一回に10本で1000リットルを醸造する。これを一冬に20回繰り返し,年間生産量は2万リットル。貯蔵タンクは6000リットルが10本,3000リットルが2本,2000リットルが2本,ビン詰め作業用に1000リットルが1本ある。

こう書きながら,谷口氏の仕事ぶりには頭が下がる。作業工程の説明のなかで,「移し入れ」と何回か使ったが,これをすべて一人でやるのである。一回あたり450キログラムの麦が水と混ざって1000リットルの液体になる全過程の「移し入れ」を一人でやる。ポンプとホースを使う移し入れは一人でもいいだろうが,麹室から発酵タンクに移し入れる時は,スコップで掻き出し,ミに入れ,タンクまで運び,ただでさえ低めの背筋をピンと伸ばし,ミをタンクの縁まで持ち上げてドーと落とし込む。人気の絶えた工場の中で,ステンレスの蒸留器に見つめられながら,11月から3月まで,たった一人で黙々と。

蒸した麦を運ぶ特殊ポンプとチューブはきっとあるはずだから,どんなに高くても買った方がいい。小型で高性能のフォークリフトも使えるんじゃないか。現場を見,作業内容を聞くにつれ,事務・書斎・商品展示の空間の新築よりも工場の設備改良を優先すべきだと思えてくる。

で,そのように提案し,設備改良の後に残った資金を建物に回すことにした。建物を建てるだけの資金が残らなければ,貯まるまで待てばいいだけのこと。設備改良の具体策については,大嶋が谷口氏と相談して検討することになった。